Avtomatizacija v ETI Proplast: razvoj proizvodne linije

Avtomatizacija v proizvodnih podjetjih je ključna za izdelavo visoko kakovostnih izdelkov, zato jo uvajamo v procese, kjer so operacije ponavljajoče. Tako zagotovimo hitrejšo in natančnejšo proizvodnjo ter razbremenimo delavce ponavljajočih gibov, zahtevnih delovnih okoljih, dvigovanja težkih bremen ali izvajanja zahtevnih kontrol kakovosti. Pomemben vidik avtomatizacije je tudi sledljivost skozi celoten proces, ki omogoča sprotno spremljanje izdelkov in beleženje tehnoloških parametrov.

| Tilen Vidonja |

Avtomatizacija se je skozi čas razvijala, v zadnjih dveh desetletjih pa so na voljo vse bolj kompleksne komponente. Roboti in sodobni servosistemi so danes nepogrešljivi, vse pomembnejše pa je tudi prepletanje strojništva in elektrotehnike. Za visoko raven avtomatizacije potrebujemo interdisciplinarne ekipe strojnih in elektroinženirjev, kar v Proplastu uspešno udejanjamo.

Oddelek za avtomatizacijo v ETI Proplast

Naš oddelek za avtomatizacijo sestavljajo strojni in elektroinženirji. Razvoj novega stroja ali montažne linije se začne v tesnem sodelovanju z naročniki, najpogosteje s tehnologi ETI. V konceptni fazi uskladimo tehnološke zahteve, montažne in kontrolne operacije, krmilne sisteme ter pretok materiala. Upoštevamo tudi prostorske omejitve na delovnem mestu zaradi vgradnje stroja.

Faza konstrukcije se začne z načrtovanjem, ki je timsko delo, v katerem sodelujejo strojni inženirji, strokovnjaki za elektroniko in tehnologi. S programom CREO najprej pripravimo grobo zasnovo, določimo ključne sklope ter opredelimo tok materiala in tehnološke postopke. Po potrditvi konstrukcije pripravimo potrebno tehnično dokumentacijo, kosovnice in krmilne sheme.

Avtomatizacija NN in VN varovalk

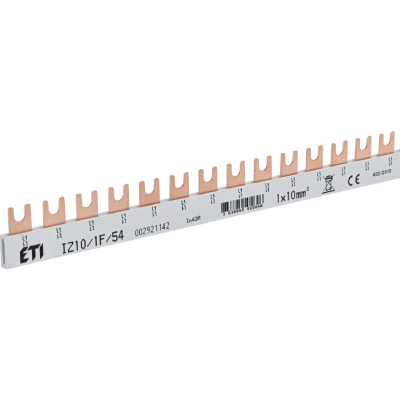

V preteklem letu smo se intenzivno usmerili v avtomatizacijo proizvodnje NN in VN varovalk. V sklepni fazi je nova montažna linija za varovalke NV00C z aluminijastimi pokrovi.

Nadgradili smo tudi montažni proces VN varovalk, ki je bil prej odvisen od ročnih operacij. Zaradi večjih dimenzij in keramične zasnove je ročna montaža zahtevna. Cilj je bil zmanjšati ročno delo in povečati stopnjo avtomatizacije. Razvili smo novo napravo za samodejno navijanje in varjenje talilnih elementov na keramične nosilce, kar je bistveno izboljšalo učinkovitost.

Napredne rešitve za robkanje cevi in polnjenje s peskom

V sklopu avtomatizacije smo razvili tudi stroj za sočasno obojestransko robkanje (flanganje) cevi, ki v celoti avtomatizira postopek. Naprava se samodejno prilagodi geometrijskim značilnostim varovalk. Vgrajen je tudi sistem za označevanje, ki na vsako varovalko nanese 2D-kodo z bistvenimi podatki o izdelku.

Ena najkompleksnejših naprav v tem procesu je stroj za polnjenje varovalk s kremenčevim peskom. Opremljen je s šest-osnim robotom, ki varovalke prenaša skozi različne postaje ter zagotavlja natančno in prilagodljivo delovanje za različne tipe in dimenzije. Naprava komunicira prek protokola MQTT, skladno s standardi IoT 4.0, kar omogoča sprotno izmenjavo podatkov za spremljanje proizvodnje.

Integracija IoT in Industrije 4.0

Avtomatizirana linija je opremljena z lokalnimi krmilnimi sistemi za avtonomno delovanje strojev. Industrijski računalnik povezuje vse stroje in omogoča izmenjavo podatkov znotraj linije in z globalnimi omrežji. Po smernicah Industrije 4.0 uporabljamo komunikacijski protokol MQTT za pošiljanje podatkov v realnem času v bazo podatkov. Tak strukturiran pristop omogoča enostavno razširljivost in povezljivost z drugimi sistemi ter izpolnjuje zahteve naročnikov in standarde IoT.

Rezultat je prilagodljiv, učinkovit in ponovljiv proces, ki nas postavlja v ospredje industrijske avtomatizacije, gnane z najnovejšim tehnološkim napredkom.