Izbrane zahteve za načrtovanje in razvoj ohišij za nizkonapetostne stikalne naprave ETI

Pri načrtovanju nizkonapetostnih stikalnih naprav številni proizvajalci uporabljajo smernice iz standardov, da bi oblikovali in tržili izdelek, ki izpolnjuje vse potrebne zahteve in ne ogroža varnosti.

Glavni standardi in zakonodaja, ki jih proizvajalci uporabljajo pri izvajanju svojih projektov, so:

– LVD 2014/35 Direktiva EU o nizki napetosti,

– standard SIST EN 62208,

– sklop standardov SIST EN 61439 (SIST EN 61439-1, SIST EN 61439-2, SIST EN 61439-3, SIST EN 61439-4, SIST EN 61439-5, SIST EN 61439-6).

V Evropski uniji je pravna podlaga za vso električno opremo z napetostmi od 50 V do 1000 V AC in od 75 V do 1500 V DC Direktiva EU o nizki napetosti LVD 2014/35. Namenjena je zagotavljanju zaščite, pri kateri električna oprema v uporabi ne sme ogrožati varnosti oseb, živali ali premoženja.

Proizvajalci stikalnih naprav z izjavo o skladnosti ali certifikatom potrdijo skladnost z določbami direktive EU LVD 2014/35. Če zakonske zahteve niso izpolnjene, je lahko uporabnik stikalne naprave izpostavljen nevarnosti.

Druga normativna določba, ki določa zahteve za prazna ohišja za nizkonapetostne stikalne in krmilne naprave, je standard SIST EN 62208. Nanaša se na prazna ohišja, ki jih proizvajalec dobavi, preden uporabnik namesti stikalne in krmilne naprave [2].

Ta standard vsebuje vse opredelitve, klasifikacije, značilnosti in preskusne zahteve za ohišja, ki se uporabljajo kot deli stikalnih in krmilnih naprav, tudi če so v skladu s standardom SIST EN 61439, izdelane z nazivno napetostjo, ki ne presega 1000 V AC s frekvenco, ki ne presega 1000 Hz, ali 1500 V DC. Zasnovan je za splošno uporabo tako zunaj kot v zaprtih prostorih. Za izpolnjevanje varnostnih zahtev v skladu z danimi standardi za izdelke sta odgovorna prvotni proizvajalec (proizvajalec ohišja, sistema ohišij za stikalne naprave) in proizvajalec kompleta (proizvajalec, ki sestavlja aparate, opremo in povezuje tokokroge).

Osnovni proizvajalec je odgovoren za izdelavo ohišja, tako da lahko proizvajalec kompleta, ki je odgovoren za sestavo aparata, opreme in ožičenja stikalne naprave, izpolni zahteve standarda SIST EN 61439.

Proizvajalec kompleta (dokončane stikalne naprave) mora upoštevati priporočila prvotnega proizvajalca. V nekaterih primerih je lahko prvotni proizvajalec tudi proizvajalec kompleta.

Za nizkonapetostne stikalne in krmilne naprave, ki so že na voljo, vsebuje standard SIST EN 61439 ključne informacije. Prinaša razdelitev odgovornosti in zahtev za pripravo in gradnjo nizkonapetostnih stikalnih naprav.

Eden od glavnih ciljev uvedbe tega standarda je izboljšati raven varnosti pri delovanju in vzdrževanju stikalnih naprav glede na to, kje je stikalna naprava nameščena in kje deluje. Za dejansko delovanje stikalne naprave je ključnega pomena pravilna izbira notranje opreme. Poleg standardnih obratovalnih parametrov stikalne naprave, tj. vlažnosti, temperature okolja, stopnje onesnaženosti, so določeni tudi posebni obratovalni pogoji. To so lahko posebni pogoji, ki lahko obstajajo na določenem mestu uporabe. Standard poudarja vlogo uporabnika, ki mora o tem obvestiti izvajalca stikalnih naprav (proizvajalca kompleta), ta pa mora o morebitnem obstoju obvestiti proizvajalca ohišja (primarnega proizvajalca). Nekateri primeri posebnih pogojev so: kritične temperaturne vrednosti, agresivno kislo delovno okolje, nevarnost prahu ali drugih korozivnih delcev, elektromagnetno sevanje, UV-sevanje itd. [2,3].

Ta standard določa številne parametre, ki jih mora izpolnjevati stikalna naprava. To je na primer naznačen faktor sočasnosti (RDF). To je nazivna vrednost toka v relativnih enotah (ki jo proizvajalec dodeli "kompletu"), do katere se lahko določeni porabniški tokokrogi kompleta neprekinjeno in hkrati obremenjujejo, ob upoštevanju medsebojne izmenjave toplote. Izračun tega faktorja ni enostaven. Za to so potrebni podatki o količini toplote, ki jo proizvedejo vsi nameščeni električni aparati, zbiralke, vodniki ali vsaj izmenjava toplotne energije z okoljem (ki je odvisna od zasnove stikalne naprave, površine ohišja in temperature okolja) [2].

Izjave o skladnosti izdajo proizvajalci po montaži končne stikalne naprave. To potrjuje, da je stikalna naprava izdelana v skladu s standardom SIST EN 61439.

Za preverjanje zasnove stikalne naprave standard priporoča uporabo treh razpoložljivih metod preverjanja. Prva metoda testiranja je preverjanje dokončanega kompleta v realnih pogojih, kar ni enostavno, saj vsak proizvodni obrat nima laboratorija, ki bi lahko opravil tovrstne teste. Naslednja metoda je primerjava stikalne naprave z isto že preizkušeno stikalno napravo. Najpogostejša metoda pa je metoda preverjanja izdelka, ki vključuje preverjanje parametrov, izvirne izjave proizvajalca, npr. ohišja, izvajanje preskusov in izračunov, če so na voljo vsi potrebni podatki za izračun.

Prazno ohišje za nizkonapetostne stikalne naprave, kot je opredeljeno v standardu SIST EN 62208, je ohišje, ki je zasnovano tako, da se vanj namestijo in podpirajo v njem nameščene stikalne in krmilne naprave. Zagotavlja ustrezno zaščito pred zunanjimi vplivi z določeno tesnostjo in ima določeno stopnjo zaščite pred bližino ali dotikom delov pod napetostjo ali gibljivih delov [2,3,4,5].

Vsako izdelano ohišje mora imeti ustrezne identifikacijske oznake. Ti podatki morajo biti lahko čitljivi in trajni, po možnosti na notranji strani ohišja v obliki napisne ploščice ali vtiskovanja ali graviranja, npr. na vratih ohišja.

Pomemben element je tudi dokumentacija proizvajalca za izdelano ohišje. Ta dokumentacija mora vključevati informacije, kot so:

– konstrukcijske značilnosti,

– mehanske značilnosti,

– klasifikacija ohišja,

– navodila za pravilno uporabo,

– vgradnja in pogoji delovanja.

Po potrebi se lahko sklicujemo tudi na standard, ki natančno opisuje dodatne potrebne parametre, kot so:

– dimenzije in način namestitve,

– dovoljena obremenitev,

– ukrepe za zaščito pred električnim udarom,

– oprema, potrebna za ravnanje z ohišji in njihov prevoz,

– delovni pogoji,

– zmogljivost odvajanja toplote,

– lokacijo in velikost prostora za zaščito,

– nazivna izolacijska napetost ohišij iz izolacijskih materialov,

– stopnja zaščite IP in IK.

Vse podatke o zunanjih dimenzijah proizvajalec v katalogu običajno navaja v [mm]. Te dimenzije ne smejo vključevati projekcij kabelskih vhodov ter stranic ohišja in nosilcev, ki jih ni mogoče priviti. Na splošno mora biti to navedeno v dokumentaciji, ki jo pripravi proizvajalec [2].

Zmogljivost odvajanja toplote ohišja je odvisna od dovoljene temperature v ohišju, ki se upošteva pri različnih načinih vgradnje ohišja (vgradnja, površinska vgradnja, prostostoječa vgradnja), pri ohišjih s prezračevalnimi odprtinami ali pri ohišjih z različnim številom vodoravnih pregrad. Te informacije morajo vključevati vsaj povišanje temperature v ohišju na vrhu in morebitno povišanje temperature na zunanjih površinah pri danih izgubah energije v ohišju. Tako lahko uporabnik izbere ohišje, ki je prilagojeno njegovi opremi in predvideni lokaciji namestitve [2,3].

Izjemno pomemben element v vsakem ohišju je zagotavljanje neprekinjenosti električnih povezav prek ločenega zaščitnega vodnika ali prevodnih komponent. Neprekinjenost tokokroga se mora ohraniti tudi, če se odstrani snemljiv del ohišja, npr. stranski ali notranji montažni nosilec. Pri vratih, fasadah in drugih kovinskih sestavnih delih se domneva, da lahko kovinski priključki, npr. tečaji, vijačni priključki, zagotovijo neprekinjenost tokokroga, če nanje ni nameščena električna oprema. V nasprotnem primeru je treba omogočiti vijačenje ločenega vodnika PE.

Normalni in posebni pogoji delovanja praznih ohišij stikalnih naprav

Ohišja proizvajalcev, ki izpolnjujejo zahteve standarda SIST EN 62208, so zasnovana za notranjo in zunanjo uporabo. Vsak proizvajalec mora natančno navesti, kje se lahko ohišje namesti.

Pomemben parameter, ki opisuje delovne pogoje, je temperatura okolja. Za uporabo v zaprtih prostorih in na prostem je temperatura enaka in ne sme biti višja od +40 °C, 24-urna povprečna vrednost pa ne sme biti višja od +35 °C. Razlikuje se le spodnja mejna temperatura okolice, ki je -5 °C za uporabo v zaprtih prostorih in -25 °C za uporabo v zraku.

Drugi parameter, ki določa pogoje delovanja ohišij, je stopnja vlažnosti na lokaciji. Te vrednosti se razlikujejo za uporabo v zaprtih prostorih in na prostem. Relativna vlažnost pri uporabi v zaprtih prostorih ne sme presegati 50 % pri najvišji temperaturi, ki je +40 °C. Pri nižjih temperaturah so dovoljene večje vrednosti vlažnosti, npr. 90 % pri +20 °C. Posledica temperaturne razlike in visoke vlažnosti je lahko občasna kondenzacija, ki je neugoden pojav [2].

Slika 1. Kondenzacija vodne pare v stikalni napravi zaradi hitre spremembe temperature zunaj stikalne naprave v pogojih visoke vlažnosti, če ni ustreznega prezračevanja notranjosti stikalne naprave – tuja zasnova in rešitev

Relativna vlažnost pri zunanji uporabi lahko občasno doseže 100 % pri najvišji temperaturi +25 °C.

Včasih so ohišja nameščena na lokacijah s posebnimi podnebnimi in okoljskimi pogoji, ki jih določajo posebni delovni pogoji ohišij. Uporabnik in proizvajalec se morata dogovoriti o zahtevah glede obratovalnih pogojev ohišja. Najpogosteje se srečujete z naslednjimi posebnimi delovnimi pogoji:

– neobičajna vlažnost in temperatura okolja,

– možnost prisotnosti snovi, ki povzročajo korozijo,

– prisotnost prahu (cementnega, premogovega itd.),

– lokalno prisotnost plesni, živalskih in rastlinskih vrst (npr. glodavcev ali mravelj),

– elektrostatične in ionizirajoče interakcije,

– elektromagnetne motnje,

– vibracije in nihanje,

– ultravijoličnimi žarki, ki niso sončno sevanje,

– mehanske napetosti, ki jih povzročajo na primer seizmični udarci.

Gradbene smernice za prazna stikalna ohišja

Med gradnjo se predpostavlja, da mora biti ohišje izdelano iz materialov, ki so odporni na različne izpostavljenosti, kot so mehanske, toplotne ali električne pri kratkih stikih ali drugih zunanjih dejavnikih. Za zaščito pred korozijo so ohišja izdelana tudi iz posebnih materialov (npr. izvedba INOX) ali pa so na površino ohišja, ki je izpostavljena koroziji, naneseni posebni zaščitni premazi, odvisno od prevladujočih pogojev uporabe na lokaciji.

Vsako ohišje mora biti zasnovano tako, da omogoča dostop do notranjosti ohišja, zlasti do zaščitenega prostora. Ta dostop mora biti mogoč le s ključem ali orodjem, in sicer z odstranitvijo okvirja ali odstranljivega pokrova (npr. odvitega zadnjega pokrova ohišja).

Slika 3. Poliuretansko tesnilo, ulito na vratih in hrbtni strani ohišij stikalnih naprav, ki jih proizvaja ETI

Za doseganje višje stopnje zaščite IP se uporabljajo posebna poliuretanska tesnila, ulita neposredno na sestavni del, ki zagotavljajo zelo visoko tesnost, saj ni nepotrebnih tesnilnih spojev.

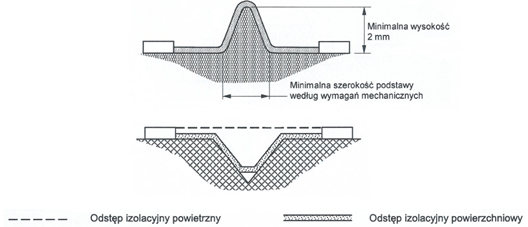

Pri načrtovanju ohišja stikalne naprave je treba posebno pozornost nameniti ohranjanju ustreznih zračnih in površinskih izolacijskih razdalj. Te zahteve so podrobno opisane v standardu PN-EN 60664-1 [10]. Razdalje je treba vzdrževati tako, da nameščene električne naprave in druga oprema v stikalni napravi ne spremenijo določenih izolacijskih razdalj.

Če so v stikalni napravi predvideni ločeni tokokrogi, je treba upoštevati prenapetostne napetosti, ki vzdržijo zračne in površinske izolacijske razdalje med temi tokokrogi. Pri zbiralkah, priključkih opreme in kabelskih priključkih (vsi neizolirani sestavni deli) morajo biti zagotovljeni vsaj takšni izolacijski odmiki, kot so predvideni za opremo, na katero so priključeni. Razume se, da kratek stik med zbiralkami ali priključki teh zbiralk ne sme trajno zmanjšati zagotovljenih izolacijskih razdalj.

Za povečanje izolacijskih razdalj se v izolacijskih elementih uporabljajo posebni izbočeni utori, ki znatno povečajo površinske in zračne izolacijske razdalje [2,3]. Pri konkavnih brazdah se poveča le razdalja površinske izolacije.

Slika 4. Primer razmika med površinsko in zračno izolacijo [10].

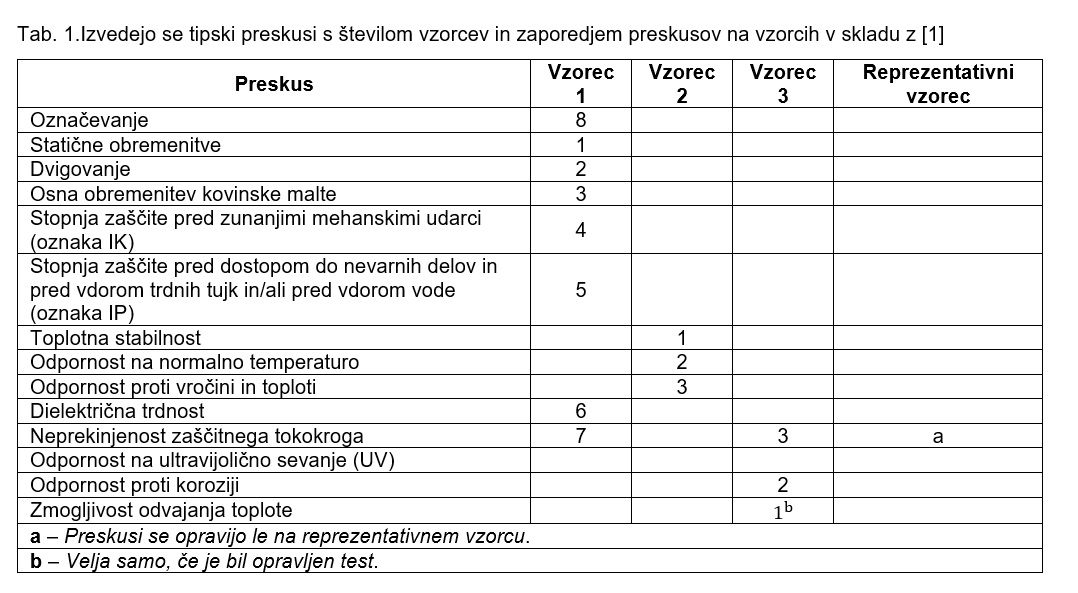

Tipski preskusi prototipov praznih stikalnih ohišij NN

Pri tipskem preskušanju nizkonapetostnih ohišij je pomembno, da se vgrajena in sestavljena ohišja preskušajo kot pri običajni uporabi. Ti preskusi se običajno izvajajo pri temperaturi okolice med +10 °C in +40 °C , razen če je v preskusnih zahtevah določeno drugače. Postopek tipskega preskušanja ohišij je podrobno opisan v standardu SIST EN 62208, ki natančno določa, kaj je treba preskusiti in kako je treba izvesti sam postopek preskušanja. Ti preskusi se izvajajo na celotnih ohišjih, vendar v nekaterih primerih to ni mogoče, zato se na primer preskusi vzorec, izrezan iz ohišja. Vsi ti preskusi so zajeti v spodnji tabeli, ki natančno prikazuje, katere vrste preskusov so opravljene pri nizkonapetostnih ohišjih [2].

Vse te preskuse izvajajo akreditirani laboratoriji, ki po opravljenih preskusih izdajo poročilo o preskusu in certifikat. Preskušanje se lahko izvaja tudi v drugih laboratorijih, opremljenih za izvajanje zadevne vrste preskusa, npr. preskus korozijske odpornosti v solnih komorah ali preskus dielektrične trdnosti v laboratorijih npr. na tehničnih fakultetah.

Vsi ti preskusi nam omogočajo, da potrdimo predpostavke o zasnovi in preverimo, ali je za izboljšanje zasnove potrebno dodatno delo na ustvarjeni strukturi.

Vsako ohišje, ki ga je izdelal proizvajalec, mora biti označeno z laminirano plastično etiketo, reliefom ali gravuro. Oznaka mora vsebovati podatke, kot so [2]:

– kataloška številka proizvajalca,

– vrsto zadevnega ohišja,

– opis, po možnosti v več jezikih,

– skupne mere ohišja,

– simboli pridobljenih potrdil.

Testiranje določene oznake se opravi tako, da se približno 15 sekund ročno drgne s tkanino, rahlo navlaženo z vodo, nato pa se 15 sekund drgne z drugo tkanino, prav tako namočeno v beli špirit. Po izvedbi tega postopka morajo biti vsi podatki na preskusni oznaki berljivi brez težav.

Ohišja so med gradnjo zasnovana za posebne statične obremenitve. Statični obremenitveni preskusi ohišja omogočajo preverjanje teh predpostavk po proizvodnji zadevnega ohišja. Za izvedbo teh preskusov mora biti ohišje opremljeno z vsemi potrebnimi sestavnimi deli, da prenese največjo dovoljeno obremenitev. Med preskusom so obremenjeni s silo 1,25 največje obremenitve, ki jo je navedel proizvajalec. Obremenitev se enakomerno porazdeli na montažne nosilce, montažno ploščo (namenjeno za stikalne in krmilne naprave) in vrata, kar te sestavne dele obremeni za 1 uro. Če so ohišja izdelana iz plastike ali kovinska ohišja vsebujejo plastične tečaje ali ključavnice, se ta preskus izvede pri 70 °C, vrata pa se petkrat odprejo do kota 90° in ostanejo odprta najmanj eno minuto [2]. Po preskusu mora ohišje ohraniti vse svoje prvotne lastnosti, ne sme biti poškodb, vidnih razpok ali deformacij.

Da bi stranki olajšali dvigovanje in prevoz ohišij, se med tipskim preskušanjem preskusijo obremenjena ohišja. Proizvajalec določi sredstva in način premikanja ohišja, nato pa se zadevno ohišje v prvi fazi preskusa trikrat premakne v navpični ravnini od začetne točke do dogovorjenega cilja. Naslednja faza preskusa je, da se ohišje dvigne na višino > 1 m in se 30 minut ne premika. Končni postopek med to raziskavo je dvig obremenjenega ohišja na višino več kot 1 m in vodoravni prevoz na razdalji približno 10 m, nato pa se ohišje spusti navzdol. Ta postopek se v skladu s priporočili standarda trikrat ponovi pri konstantni hitrosti. Po preskusu mora ohišje ohraniti vse svoje prvotne lastnosti in se ne sme deformirati.

V ohišjih pogosto najdemo kovinske pritisne elemente, ki omogočajo pravilno pritrditev montažnih plošč ali nosilcev v ohišju. Ti elementi imajo lastno nazivno nosilnost, ki se preveri s preskusom osne obremenitve, ki deluje na elemente. Preskus se izvede za vse vrste ohišij, ki imajo navojne vtisnjene sestavne dele. Med preskusom mora biti ohišje ustrezno zaščiteno, da se lahko uporabi obremenitev.

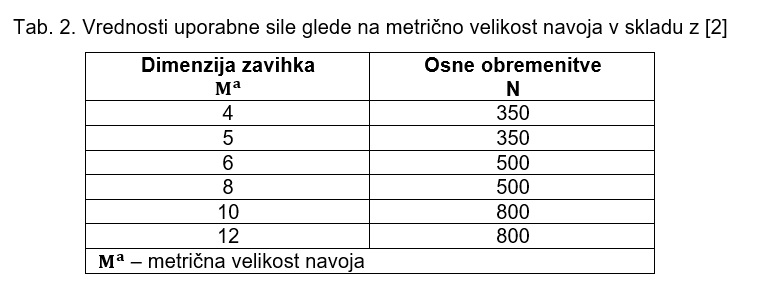

Preskus se izvede na reprezentativnih vzorcih, ki so izpostavljeni osnim silam v trajanju 10 s. Odvisno od metrične velikosti navoja se uporabljene sile razlikujejo, kot je prikazano v spodnji preglednici.

Po preskusu se šteje, da je preskus pozitiven, če so vtisnjeni sestavni deli v prvotnem položaju in ni popačenj ali zračnosti. Nesprejemljive so tudi razpoke in razpoke v materialu stisnjenih sestavnih delov. Ne upoštevajo se le majhne razpoke in mehurčki, ki so bili opaženi pred preskusom in niso povezani z obremenitvijo.

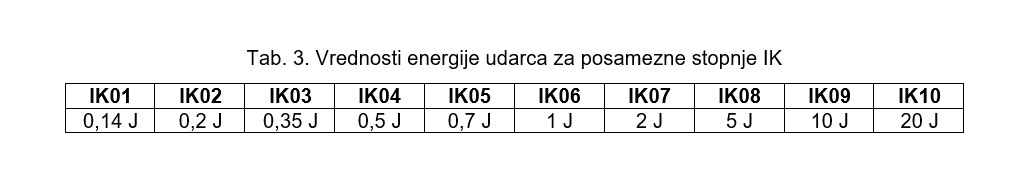

Pomemben parameter vsakega ohišja je stopnja zaščite IK. Označuje stopnjo zaščite pred zunanjimi mehanskimi vplivi, ki jo zagotavlja ohišje. V ta namen se v skladu s standardom SIST EN 62208 izvede preskus s preskusnim kladivom, ki se izbere glede na velikost ohišja.

Med preskusom je ohišje pritrjeno na togo podlago, ki simulira njegovo običajno uporabo [2,3,9]. Nato je treba izvesti udarni preskus v ohišje, število udarcev je odvisno od velikosti površine. Za površine, katerih največja dimenzija ne presega 1 m, se naredi tri udarce, za površine, ki presegajo 1 m, pa se naredi pet udarcev. Udarna sila se razlikuje glede na stopnjo IK.

Slika 5. Preskusna kladiva, ki se uporabljajo v laboratorijih za izvajanje preskusov IK

Udarci, ki jim je izpostavljeno ohišje, se enakomerno porazdelijo po stenah ohišja. Za sestavne dele, kot so tečaji ali ključavnice ohišja, ta preskus ne velja. Preskus je pozitiven, če ohišje ohrani stopnjo zaščite IP in dielektrično trdnost, če je mogoče odstranljive pokrove brez težav natakniti in sneti ter če je mogoče vrata odpreti in zapreti kot pred preskusom.

Vsako ohišje ima svojo stopnjo zaščite IP, ki je določena med preskusom. Prva številka stopnje zaščite označuje zaščito, ki jo zagotavlja ohišje pred dostopom do nevarnih delov (deli stikalne naprave pod napetostjo) in vdorom tujih trdnih delcev (npr. prahu in umazanije). Druga slika pa se nanaša na vdor vode ali drugih tekočin v ohišje. Preskusni postopek je podrobno opisan v standardu PN-EN 60529, kjer so na voljo vse zahteve in priporočila za izvedbo tega preskusa [8].

Izvede se test penetracije talka, da se preveri prodiranje tujih trdnih delcev v ohišje pri IP5X ali IP6X. V ohišje se na sredino dna postavi preskusni kozarec, ki se stehta pred preskusom in po njem, razlika med obema meritvama pa je rezultat količine talka, ki je vstopil v ohišje.

Pri preskušanju vdora vode v ohišje se uporablja suh vpojen preskusni papir; sprejemljiv je tudi obarvan papir ali papir, ki se uporablja pri izdelavi filtrov, saj s svojo razbarvanostjo jasno kaže na prisotnost vlage [2,3]. Pri pokrovih in vratih, namenjenih namestitvi opreme, se na dno prostora, ki ga je deklariral proizvajalec, pritrdi trak papirja, upognjen pri 90 °C. Pravilna globina pritrjenega preskusnega papirja v zaščitenem prostoru je 30 mm. Če ima ohišje nezaščiteno vrzel, se na zaščiteno površino pritrdi kos papirja, ki je enak velikosti vrzeli ali večji.

Test je pozitiven, če indikatorski papir ali barvni papir po testu ostane suh [2,3].

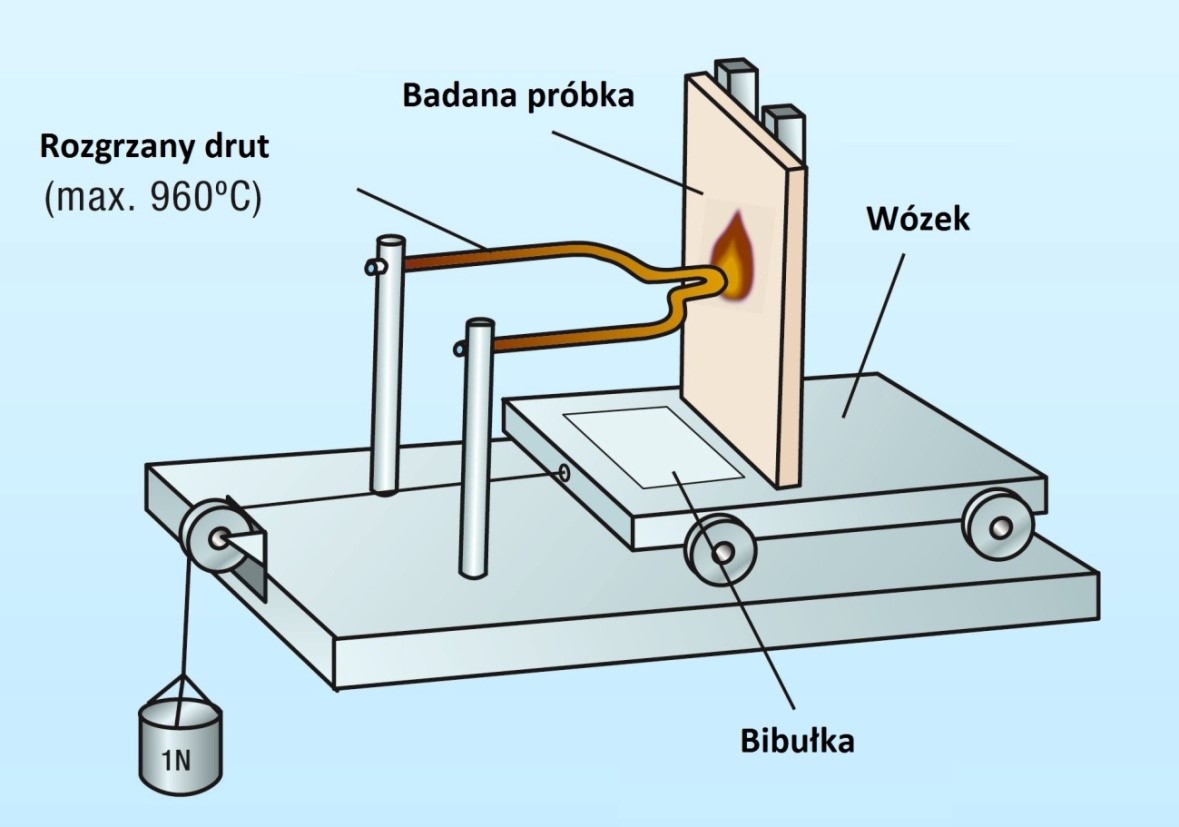

Poleg stopenj zaščite IK in IP imajo ohišja še druge zelo pomembne parametre. Ena od teh lastnosti je odpornost ohišja na vročino in toploto. S tem preskusom se preveri vnetljivost materiala ohišja. Izvaja se v skladu z IEC 60695-2-10 in podrobnostmi IEC 60695-2-11 [6,7]. V teh standardih je natančno opisano, kako ga je treba izvesti. Na splošno se ta preskus opravi na vzorcih, odvzetih iz ohišja, saj v večini primerov dimenzije celih ohišij ne omogočajo, da bi jih namestili v enoto. Vzorci se odvzamejo z vnaprej določenega mesta na konstrukciji ohišja, kot zahteva preskusni laboratorij. Običajno se odvzame s površine najmanjše debeline, ki presega eno, če je treba vzorec ponoviti. Vsak vzorec se pred testiranjem 24 ur hrani pri temperaturi od 15 °C do 35 °C in relativni vlažnosti od 35 % do 45 %.

Za izvedbo preskusa se uporablja posebna naprava, opremljena z grelnim elementom, ki deluje na voziček in preskusni vzorec s silo 1 N.

Slika 6. Naprava za preskušanje žareče žice v skladu z IEC 60695-2-11

Naprava se postavi v temen prostor, v katerem praviloma ni gibanja zraka, tako da je plamen (če obstaja) med preskusom viden. Pred začetkom preskusa se termočlen umeri v skladu z zahtevami iz poglavja 6 standarda IEC 60695-2-10:2000. Po vsakem preskusu s posebno krtačko očistite vrh žice ostankov.

Temperatura vrha žareče žice je odvisna od elementov preiskovane strukture ohišja:

- 960 °C ±15 °C – sestavni deli, ki podpirajo zbiralke (izolatorji) v določenem položaju,

- 850 °C ±15 °C – vzorci ohišij, ki so zasnovani za vgradnjo v stenske votline in niše,

- 650 °C ±15 °C – vsi drugi deli, vključno s tistimi, ki niso elementi za podpiranje tokovnih tirnic, vključno z deli za vgradnjo v negorljive stene.

Test, tj. uporaba žareče žice, traja 30 1 sekund. Po umiku žice se vzorec in papir pod njim opazujeta še 30 s, da se ugotovi, ali se je vžgal papir (ne sme se vžgati) ali vzorec. Če se vzorec vname, se izmeri čas od vžiga do ugasnitve plamena.

Test je pozitiven, če:

– se na vzorcu ali papirju za brisanje ne pojavi plamen,

– v 30 sekundah po odstranitvi segrete žice plamen in žarenje ugasneta.

Kadar se ohišja izdeluje za zunanje prostore, so potrebni preskusi odpornosti ohišja na ultravijolično (UV) sevanje. Preskus odpornosti na UV-žarke se izvede v skladu z metodo A standarda ISO 4892-2. Ohišja so izpostavljena enemu ciklu izpostavljenosti v skupnem trajanju 500 ur. Skladnost plastičnih ohišij s standardom se preveri z upogibanjem in udarjanjem izpostavljenih ohišij s Charpyjevim kladivom. Da je test pozitiven, mora biti pozitivnih najmanj 70 % testiranih vzorcev. Ta preskus ni potreben, če proizvajalec predloži podatke dobavitelja materiala, ki ustrezajo zahtevanim parametrom.

Ohišja s kovinsko konstrukcijo in ohišja z zunanjimi kovinskimi deli (kombinirana) so preizkušena glede odpornosti proti koroziji. Če preskusa ni mogoče opraviti na celotnem ohišju, se preskus opravi na kovinskem delu ohišja, ki ima enake strukturne značilnosti kot ohišje. Med vsakim preskusom se preskusijo tudi kovinski tečaji in pritrdilni elementi [2,3].

Ohišje je med preskusom sestavljeno kot pri običajni uporabi. Vsako ohišje ali vzorec, pripravljen za testiranje, mora biti nov in čist. Sam preskus se izvaja z dvema različnima metodama, ločeno za notranja in zgornja ohišja. Preskus izpostavljenosti A se izvaja za notranja ohišja in zunanje kovinske sestavne dele, ki se uporabljajo v zaprtih prostorih [2,3]. Preskus je sestavljen iz dveh postopkov:

- Prvi postopek vključuje šest 24-urnih ciklov, v katerih je komponenta izpostavljena vlažnemu vročemu zraku z relativno vlažnostjo 95 % in temperaturo 40 °C ±3 °C,

- Drugi postopek je, da se sestavni del dvakrat izpostavi slani megli, vsakič za 24 ur pri temperaturi 35 °C ±2 °C.

Preskus korozijske odpornosti za ohišja, ki se uporabljajo na prostem, in kovinske sestavne dele ohišij, ki se uporabljajo na prostem, obsega dve enaki 12-dnevni obdobji:

- Prvi del postopka je 5 ciklov po 24 ur vlažnega vročega zraka z relativno vlažnostjo 95 % in temperaturo 40 °C ±3 °C,

- Drugi del je 7 24-urnih ciklov v slani prhi pri temperaturi 35 °C ±2 °C.

Slika 7. Preskusna oprema v skladu z IEC 60068-2-30

Po opravljenih preskusih ohišje 5 minut umivamo v vodi in spiramo z destilirano vodo. Nato se posuši, npr. z ventilatorjem, da se odstranijo vodne kapljice. Po tem postopku vzorec 2 uri hranimo pri sobni temperaturi. Preskus je pozitiven, če po vizualnem pregledu na preskusnem vzorcu ni sledi rje, razpok ali poškodb. Dovoljeno je rahlo poslabšanje zaščitnega premaza (barva, lak v skladu s standardom ISO 4628-3).

Povzetek

V članku so predstavljene in obravnavane zahteve za proizvajalce ohišij in stikalnih naprav, ki jih vsebujejo standardi za to vrsto izdelkov. Predstavljen je potek opravljenih tipskih preskusov (ne vseh), kot so opredeljeni v standardih, ki jim morajo ustrezati prototipna ohišja stikalnih naprav proizvajalcev.

Načrtovanje konstrukcije in izdelava stikalnih ohišij v skladu s standardoma SIST EN 62208 in SIST EN 61439 omogoča proizvajalcem ohišij, da od akreditiranih laboratorijev pridobijo certifikate, ki potrjujejo zmogljivost določenega tipa izdelka. Opravljeni tipski preskusi in tako pridobljeni certifikati družbi ETI omogočajo, da na evropskih trgih v celotni skupini ETI uvaja nove visokokakovostne konstrukcijske rešitve.